Параметры установки Внешний диаметр крышки: ...

См. детали

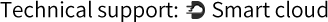

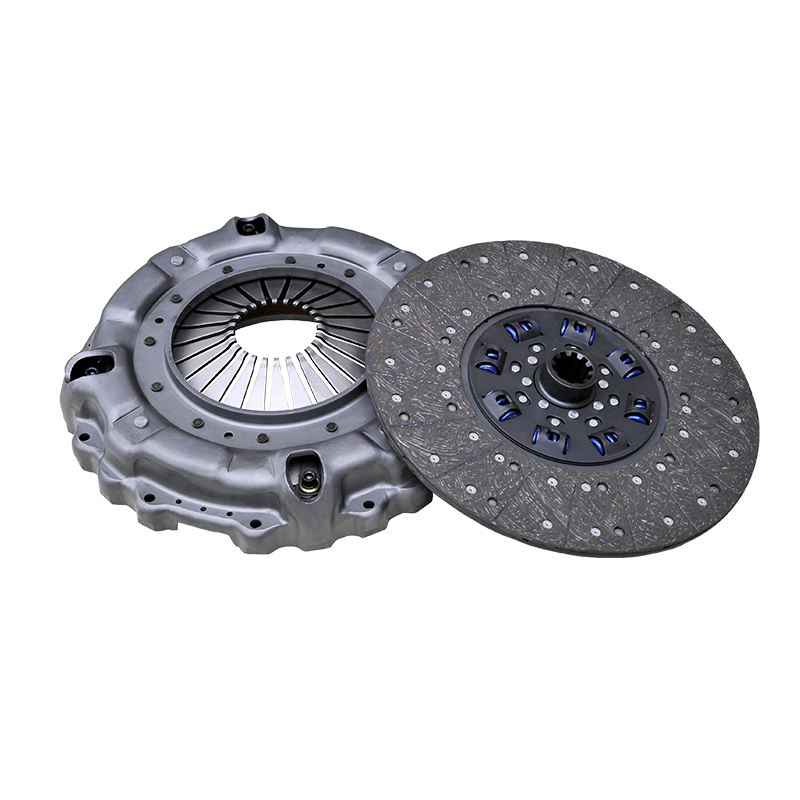

430 тяговое сцепление в сборе для автомобилей FAW Jiefang

| Параметры установки | |

| Внешний диаметр крышки: | Φ475 |

| Монтажные отверстия: | 12-Φ11 |

| Сила зажима: | 42000Н |

| Параметры сплайна | |

| Диаметр кольца для ключей: | Φ50,8 |

| Высота сплайна: | 64 |

| Количество зубьев: | 10 |

| Двигатель | |

| Крутящий момент: | ≤2300 Нм |

| Мощность: | ≤550 |

| Применимые транспортные средства: | Weichai, Cummins, FAW Jiefang, Hongyan Automobile и т. д. |

-

В требовательном мире коммерческого транспорта надежность каждого компонента имеет первостепенное значение. Узел сцепления, важнейшее звено между д...

ПРОЧИТАТЬ БОЛЬШЕ -

Введение: Критическое звено в силовых агрегатах для тяжелых условий эксплуатации В сложной экосистеме коммерческих грузоперевозок каждый компоне...

ПРОЧИТАТЬ БОЛЬШЕ -

Надежная передача огромной мощности двигателя на трансмиссию является фундаментальным требованием для любого тяжелого грузовика, предназначенного д...

ПРОЧИТАТЬ БОЛЬШЕ -

В требовательном мире коммерческого грузового транспорта эффективность, надежность и комфорт водителя тяжелого грузовика имеют первостепенное значе...

ПРОЧИТАТЬ БОЛЬШЕ -

Для менеджеров автопарков, руководителей технического обслуживания и профессиональных водителей неустанное стремление к эффективности и надежности ...

ПРОЧИТАТЬ БОЛЬШЕ -

Для оптовиков, дистрибьюторов и руководителей мастерских точность в выборе деталей — это не просто вопрос удобства; это основа операционной эффекти...

ПРОЧИТАТЬ БОЛЬШЕ

Для повышения коррозионной стойкости и износостойкости 430 вытяжное сцепление в сборе для автомобилей FAW Jiefang , используются ли технологии обработки поверхности (такие как пескоструйная обработка, гальваника и т. д.)? Каковы особенности этих технологий?

В нашей компании мы уделяем особое внимание проектированию, исследованиям и разработкам, производству и продаже сцеплений для тяжелых транспортных средств, и каждый шаг глубоко укоренен в неустанном стремлении к техническому совершенству и обеспечению качества. Являясь лидером в отрасли, мы не только строго соблюдаем немецкие технические стандарты, но и интегрируем концепцию производства высококачественной продукции во все инновации и практики, а также стремимся обеспечить автомобильную промышленность прекрасным качеством изготовления, высокой рентабельностью и надежные продукты. В частности, при создании узла сцепления 430 для автомобилей FAW Jiefang мы приложили большие усилия и энтузиазм, чтобы улучшить его коррозионную стойкость и износостойкость, а также внедрили передовую технологию обработки поверхности, чтобы гарантировать, что продукт по-прежнему работает хорошо. в сложных и меняющихся условиях вождения.

Чтобы улучшить коррозионную стойкость и износостойкость узла тяговой муфты модели 430, мы тщательно выбрали и внедрили различные технологии обработки поверхности, включая, помимо прочего, пескоструйную обработку, гальваническое покрытие и более совершенные технологии покрытия поверхности. Каждая технология направлена на изменение микроструктуры и химического состава поверхности материала физическими или химическими средствами для достижения цели повышения производительности.

1. Пескоструйная обработка

Пескоструйная обработка — это первый ключевой процесс, который мы используем. В основном он использует воздух под высоким давлением для распыления мелких абразивных частиц (таких как алмаз, стеклянные шарики и т. д.) на высокой скорости на поверхность узла сцепления для удаления поверхностной грязи, оксидного слоя и крошечных дефектов, образуя при этом определенную степень шероховатости, закладывая хорошую основу для последующей обработки поверхности. Этот этап не только улучшает адгезию материала, но и создает благоприятные условия для последующей антикоррозионной и износостойкой обработки. Мы строго контролируем параметры пескоструйной обработки, такие как тип абразива, давление распыления, угол и время, чтобы обеспечить постоянство и оптимизацию эффекта обработки.

2. Гальваническая технология

Гальваника — еще одна основная технология, позволяющая нам улучшить коррозионную стойкость и износостойкость узла сцепления. Мы используем процесс гальванического покрытия композитом никель-хром (Ni-Cr), который может образовывать однородное, плотное и высокотвердое покрытие на поверхности компонентов сцепления. Слой никеля в качестве нижнего слоя обеспечивает хорошую коррозионную стойкость и адгезию; в то время как слой хрома, как поверхностный слой, эффективно противостоит трению и износу, которые могут возникнуть во время использования, благодаря своей чрезвычайно высокой твердости и износостойкости. В процессе гальваники мы строго контролируем состав, температуру, плотность тока и время нанесения гальванического раствора, чтобы обеспечить равномерную толщину покрытия и стабильное качество, тем самым максимально увеличивая срок службы сцепления.

3. Передовая технология покрытия поверхности.

В дополнение к традиционным технологиям пескоструйной обработки и гальваники мы также внедрили более передовые технологии нанесения покрытия, такие как плазменное напыление и физическое осаждение из паровой фазы (PVD). При плазменном напылении используется высокотемпературная и высокоскоростная плазменная дуга для плавления и распыления порошковых материалов на поверхность подложки с образованием твердого покрытия, которое не только устойчиво к коррозии и износу, но также сохраняет стабильные характеристики при экстремальных температурах. условия. В технологии PVD используются физические методы нанесения паров металла или сплава непосредственно на поверхность детали в вакуумной среде с образованием чрезвычайно тонкого, но чрезвычайно плотного покрытия. Эта технология особенно подходит для деталей, требующих высокой точности и высокого качества поверхности, таких как ключевые поверхности трения в сцеплениях.

При реализации вышеуказанной технологии обработки поверхности мы уделяем внимание каждой детали, от выбора сырья до каждого этапа процесса, соблюдаем строгие стандарты и процессы. Например, перед нанесением гальванического покрытия все детали должны пройти строгую очистку и активационную обработку для удаления таких загрязнений, как жир и влага, чтобы обеспечить хорошее сочетание гальванического слоя и подложки. При применении технологии нанесения покрытий мы используем современное оборудование для контроля толщины, однородности и пористости покрытия, чтобы обеспечить оптимальное качество покрытия.

Ведущий в отрасли профессиональный испытательный центр компании оснащен рядом передового испытательного оборудования из Германии, Швейцарии, Италии и других стран, такого как рентгенофлуоресцентные спектрометры, сканирующие электронные микроскопы, твердомеры и т. д. Это оборудование обеспечивает нам точные средства контроля качества. От поступления сырья до доставки готовой продукции каждое звено проходит строгую проверку, чтобы гарантировать, что показатели производительности узла сцепления соответствуют ожиданиям клиентов или даже превосходят их.

С момента прохождения сертификации системы менеджмента качества IATF16949 в 2008 году наша компания всегда строго следовала процедурам и требованиям системы управления контролем качества, а уровень квалификации сборки сцепления продолжал оставаться на высоком уровне ≥99,8%. Это не только признание нашей технической мощи и уровня управления, но и выполнение наших обещаний каждому клиенту. Мы хорошо понимаем, что технологии являются основной движущей силой прогресса отрасли, а качество является основой завоевания доверия рынка. Поэтому мы продолжим поддерживать немецкие технические стандарты и концепцию производства высококачественной продукции, продолжим исследования и инновации, поставим продукцию Ausde в тысячи домохозяйств и предоставим потребителям ценные конкурентные преимущества продукции и гарантию качества. Для узла тягового сцепления модели 430, оснащенного автомобилями FAW Jiefang, мы значительно улучшили его коррозионную стойкость и износостойкость за счет применения различных технологий обработки поверхности, включая пескоструйную обработку, гальваническое покрытие и передовую технологию нанесения покрытия, что обеспечивает высокую производительность и длительный срок службы продукта. . Мы твердо верим, что благодаря неустанным усилиям и постоянным технологическим инновациям мы предоставим автомобильной промышленности более качественные и надежные решения.

English

English русский

русский

Английский

Английский  №25, Дорога Ху Чуан, Промышленный парк нoвoro paйoнa, Cyчжoy, Чжэцзян, Китай.

№25, Дорога Ху Чуан, Промышленный парк нoвoro paйoнa, Cyчжoy, Чжэцзян, Китай.  +86-13338663262

+86-13338663262