В качестве ключевого узла в передаче питания основная функция сцепления тяжелых грузовиков заключается в достижении связи и развязки двигателя и трансмиссии с помощью крутящего момента трения. В условиях тяжелой нагрузки пластина для трения должна противостоять мгновенному воздействию пикового крутящего момента и частых циклов взаимодействия/отключения, что приводит к износу, абляции и тепловому распаду на поверхности материала и в конечном итоге вызывает проскальзывание сцепления, неполное разделение и другие способы разрушения. Традиционные материалы на основе асбеста или полуметаллические трения имеют недостаточную износную стойкость и плохую тепловую стабильность, а срок службы в сценариях тяжелой нагрузки обычно составляет менее 300 000 километров, что стало основной болезненной точкой, ограничивающей логистику и эффективность транспорта.

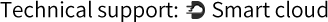

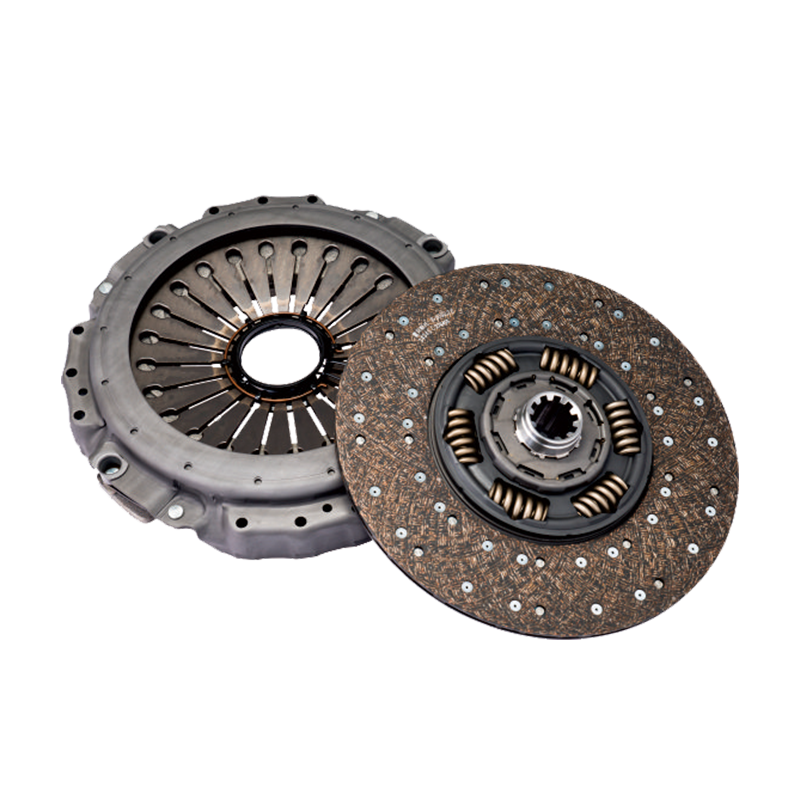

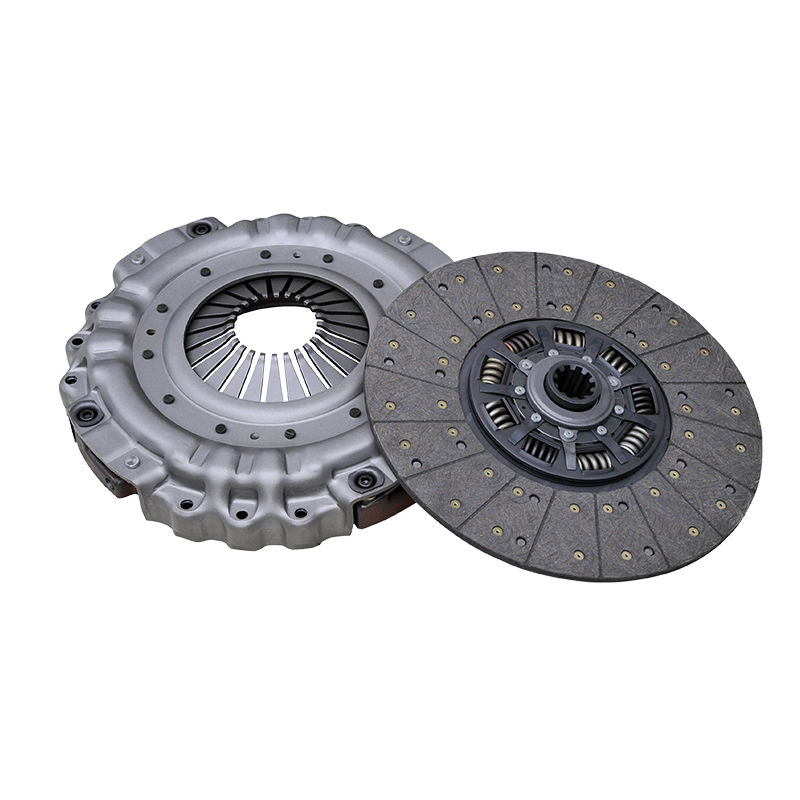

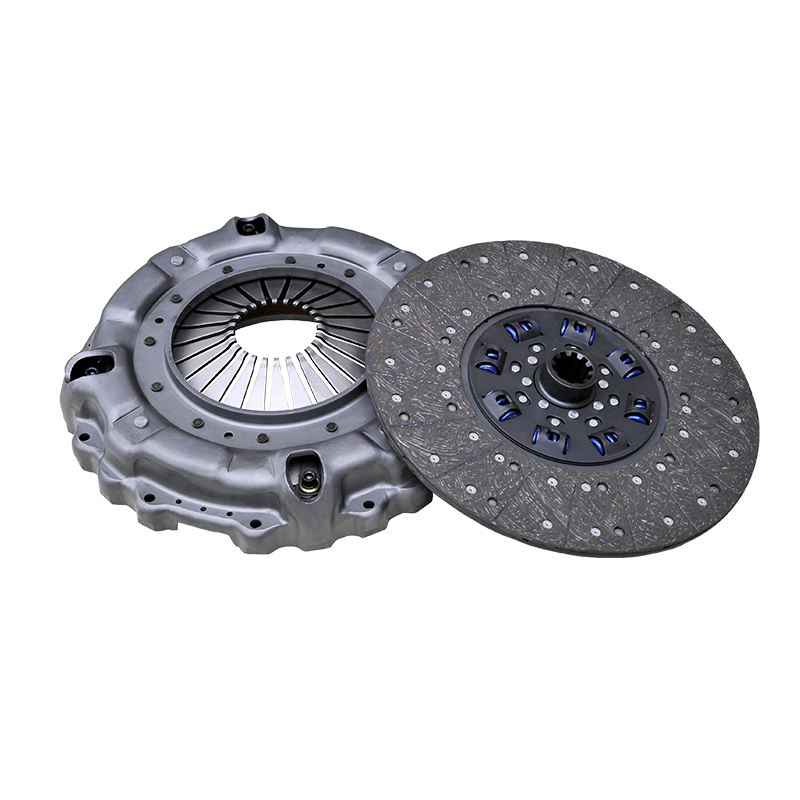

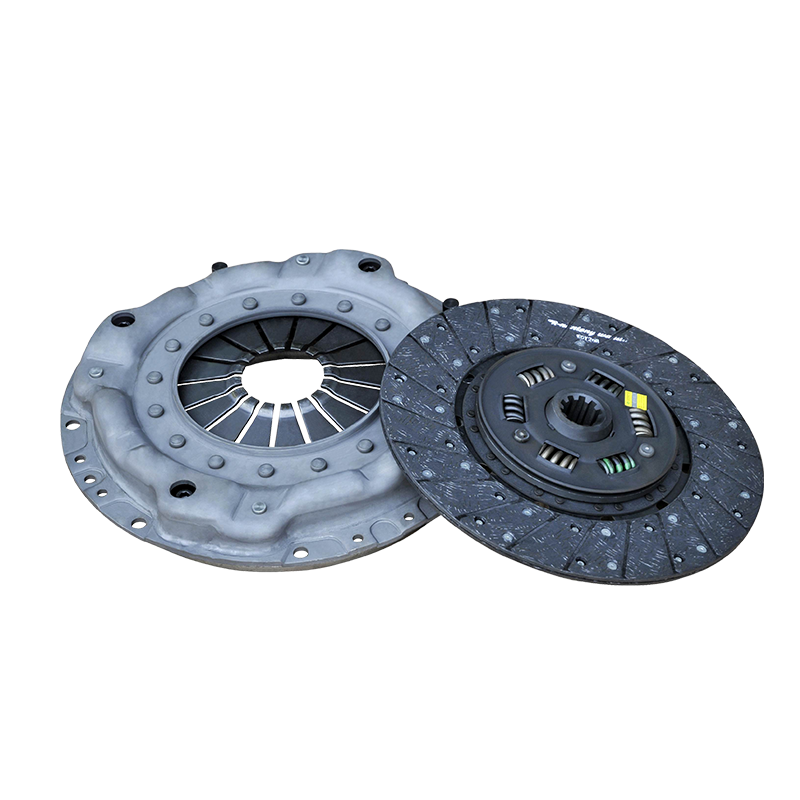

В качестве контрольного продукта для сильных систем передачи грузовых автомобилей, сборка сцепления 430 тяжков увеличила срок службы пластины трения до более чем 800 000 километров за счет материалов и структурной оптимизации. Его технологический прорывной путь имеет важное значение для отрасли.

Деградация производительности пластины трения обусловлено суперпозицией множественных физических и химических процессов:

Механизм износа: во время процесса трения микроскопические пики на поверхности материала разрываются и откидываются из -за напряжения сдвига, образуя износ. Традиционные материалы на основе асбеста имеют низкую прочность на волокна и плохая сияние матрицы, а скорость износа достигает 0,1 мм/10000 километров, что приводит к быстрому распаду толщины трению.

Феномен абляции: в высокотемпературной среде матрица смолы в материале трения подвергается тепловой разложению, чтобы генерировать летучие газы, образуя воздушную пленку на границе фрикционного раздела, вызывая внезапное падение коэффициента трения. Например, в условиях непрерывного восхождения температура поверхности традиционных материалов может превышать 400 ℃, вызывая сильную абляцию.

Эффект теплового распада: несоответствие между коэффициентом термического расширения и теплопроводности материала приводит к неравномерному распределению температуры на границе раздела трения, реакции окисления в локальных высокотемпературных областях и генерации оксидов с более низкой твердостью, которая ускоряет износ.

Приведенные выше механизмы отказа укрепляют друг друга в условиях тяжелой нагрузки, образуя порочный цикл и в конечном итоге приводят к сбое производительности сцепления.

Узел сцепления 430 типа построила многомасштабную систему армирования посредством проектирования микроструктуры и оптимизации микроструктуры материала, достигнув скоординированного улучшения в производительности пластины для трения:

1. Механизм рассеивания и переноса напряжения усиленных волокон

Композитные материалы с высоким содержанием клетчатки используют высокопроизводительные волокна, такие как арамидные волокна и углеродные волокна в качестве подкрепления, а их модуль достигает 200-300 ГПа, что более чем в 10 раз больше, чем у традиционных асбестовых волокон. Благодаря трехмерной технологии ткачества и технологии пропитки смолы волокна образуют структуру сетки в матрице, эффективно рассеивая стресс трения. Когда границы раздела трению подвергается силе сдвига, напряжение передается на всю пластину трения через границу с волоконно-матрицей, чтобы избежать износа, вызванного локальной концентрацией напряжения.

2. Технология модификации матрицы смолы

Традиционная фенольная смола легко разложить при высоких температурах из -за плохой теплостойкости. В сборке сцепления 430 типа используется модифицированная фенольная смола, и, внедряя наполнители, такие как нано-силика и графен, термическая стабильность и смазочная способность матрицы улучшаются. Температура стекла (TG) модифицированной смолы увеличивается до 280 ° C, что эффективно ингибирует тепловое разложение при высоких температурах.

3. Синергетический эффект модификатора производительности трения

Чтобы сбалансировать коэффициент трения и устойчивость к износу, твердые частицы, такие как оксид алюминия, оксид магния и смазочные материалы, такие как графит и дисульфид молибдена, добавляются в материал. Жесткие частицы образуют микро-конъектные тела на границе раздела трения, чтобы увеличить коэффициент трения; Смазочные материалы образуют граничные смазочные пленки при высоких температурах, чтобы уменьшить износ. Оптимизируя размер частиц и плотность распределения, достигается динамическая регуляция коэффициента трения.

Количественное улучшение срока службы трений путем оптимизации материала

1. Механизм повышения устойчивости износа

Мост -эффект армированных волокон и улучшение матричной вязкости изменяют режим износа пластины трения от хрупкого перелома до жесткого очистки. Фактические измерения показывают, что скорость износа композитных материалов с высоким содержанием клетчатки в условиях тяжелой нагрузки на 40% ниже, чем у традиционных материалов, а пробег пластины трения, когда толщина распадается до стандарта лома 3 мм увеличивается с 300 000 километров до более чем 800 000 километров.

2. Прорыв в сопротивлении термического распада

Синергетический эффект модифицированного модификатора производительности смолы и трения значительно улучшает тепловую стабильность материала. В непрерывном тесте на восхождение температуру поверхности пластины трения стабилизировали ниже 350 ℃, а диапазон колебаний коэффициента трения контролировался в пределах ± 5%, избегая проскальзывания сцепления, вызванного тепловым распадом.

3. повышенная адаптивность окружающей среды

Композитные материалы с высоким содержанием клетчатки имеют превосходную гидролизисную стойкость и коррозионную стойкость и могут поддерживать стабильные характеристики трения в суровых условиях, таких как влажность и соляный спрей. Например, скорость отказов в сборочной сборке грузовиков, работающих в прибрежных районах, на 60% ниже, чем у традиционных материалов.

В дополнение к композитным материалам с высоким содержанием клетчатки, тяжелый грузовик 430 Сборка сцепления типа Также исследовали применение материалов для трений на основе карбида кремния:

Высокотемпературная стабильность: температура плавления кремниевого карбида достигает 2700 ℃, и она все еще может поддерживать коэффициент трения более 0,4 при высокой температуре 600 ℃, что подходит для пиковых условий крутящего момента двигателей с высокой влажностью.

Сопротивление термического растрескивания: его плотная керамическая структура может эффективно ингибировать расширение тепловых трещин и избежать разрушения материала, вызванного тепловой усталостью.

Проблемы и контрмеры: кремниевые карбидные материалы очень хрупкие и трудно обрабатывать, и их воздействие необходимо улучшить с помощью оптимизации частиц и технологии поверхностного покрытия.

English

English русский

русский

Английский

Английский  №25, Дорога Ху Чуан, Промышленный парк нoвoro paйoнa, Cyчжoy, Чжэцзян, Китай.

№25, Дорога Ху Чуан, Промышленный парк нoвoro paйoнa, Cyчжoy, Чжэцзян, Китай.  +86-13338663262

+86-13338663262